加劲肋对齐平端板半刚性节点力学性能影响

李旋 郭耀杰 吴东平 刘治中 陈颢元. 加劲肋对齐平端板半刚性节点力学性能影响[J]. 建筑结构,2019,49(6):102-107.

Li Xuan Guo Yaojie Wu Dongping Liu Zhizhong Chen Haoyuan. Effect of stiffener on the physical properties of the flush end plate semi-rigid joints[J]. Building Structure,2019,49(6):102-107.

0 引言

梁柱节点是钢结构设计重点, 其承载能力和抗震性能被设计人员广泛重视。我国相关钢框架结构梁柱节点设计, 是将梁柱节点假定为完全刚性连接或理想的铰接形式

梁柱节点半刚性连接形式有很多类型

某装配式钢结构住宅工程中, 为方便楼板安装施工, 采用齐平式端板连接钢框架体系。按照工程要求, 钢框架采用小截面型钢梁柱, 若要提高节点强度及受力性能, 常采用增加节点域加劲肋的方法

1 齐平端板半刚性节点设计

按照工程实际情况, 装配式住宅特定的型钢梁柱截面为150×150×4×6, 连接端板截面为150×150×16, 加劲肋厚度为6mm, 梁和柱长度均为1 500mm, 节点连接螺栓排列数根据施刚

本文主要研究节点域加劲肋对于半刚性节点力学性能的影响, 因此根据节点域是否有加劲肋, 将试件分为两种, 分别编号TB-1 (无加劲肋) 和TB-2 (有加劲肋) , 相应的设计图和实景如图2所示。

2 试验加载

2.1 材性试验

试验前还应按照《钢及钢产品力学性能试验取样位置及试样制备》 (GB/T 2975—1998)

Q235试件材性结果 表1

|

试件 编号 |

弹性模量 E/MPa |

屈服强度 fy/MPa |

极限抗拉强度 fu/MPa |

|

1 |

2.02×105 | 306 | 414 |

|

2 |

2.04×105 | 294 | 391 |

|

3 |

2.02×105 | 307 | 413 |

|

平均值 |

2.03×105 | 302 | 406 |

2.2 加载装置及测点布置

加载仪器为图3所示的MTS 500kN电液伺服试验机, 加载方式为荷载控制, 荷载区间和级数分为三阶段:当加载荷载在0~12kN时, 每级荷载增量为2.0kN;当加载荷载在12kN~0.8Pu时, 每级荷载增量为1.0kN;当加载荷载大于0.8Pu时, 每级荷载增量为0.5kN。实际加载中还应按照试件变形情况, 具体取荷载增量值, 若出现危险状况停止加载。

图3 水平加载装置

利用锚栓和地槽对试件进行近似的刚性支座约束, 如图4所示。为实时观察试件应变变化和变形情况, 还应设定一定的测点, 主要包括节点域应变测点和计算转角的位移值。图5 (a) 为在半刚性节点型钢梁柱应变片测点 (括号内编号为背面对称位置测点) , 图5 (b) 为计算半刚性节点转角值而设置的6个位移测点。准备工作完成后开始具体试验加载。

2.3 试验现象及结果分析

2.3.1 试验现象

试件TB-1在梁端荷载达到6kN时, 连接端板和柱翼缘开始发生分离, 荷载在8~10kN的增加过程中, 由于梁柱节点螺栓出现错动, 试件发出响声, 当荷载值为12kN, 梁端已经发生明显倾斜, 柱翼缘在与螺栓接触部位变形严重, 位移表指针转动加快, 继续增大荷载, 柱翼缘变形继续加大, 直至荷载为15.5kN时, 加载仪器开始卸载, 此时梁端最终位移为146.12mm, 柱翼缘发生最大位移为6.570mm。图6为试件TB-1半刚性节点破坏状态。

试件TB-2在荷载8~10kN的增加过程中, 柱翼缘开始与端板分离并发生变形, 随后节点域柱翼缘发生明显的变形, 随着加载过程的进行, 梁端位移和柱翼缘变形持续增大, 位移表指针转动加快, 荷载增至16.7kN时, 加载仪器发生卸载, 梁端最终位移为150.61mm, 柱翼缘发生最大位移为5.594mm。试件TB-2半刚性节点破坏状态如图7所示。

2.3.2 试验P-ε曲线

图8为试件TB-1的试验P-ε曲线。图5中应变片测点集中在梁的翼缘和腹板以及上下柱节点域外部的翼缘, 试件破坏部位为节点域的柱翼缘, 因此大部分应变片测点并未发生屈服。测点5, 6因梁侧移较大, 应变值接近1.0×10-3, 且测点曲线区域平缓, 呈现出屈服趋势。

图8 试件TB-1部分测点P-ε曲线

图9为试件TB-2试验P-ε曲线。与上述分析一样, 应变片测点分布在节点域周围的翼缘或腹板上, 因此大部分应变片测点并未发生屈服。图14中测点13, 14因梁端变形严重, 应变值达到1.3×10-3, 测点曲线区域平缓, 呈现出屈服趋势。

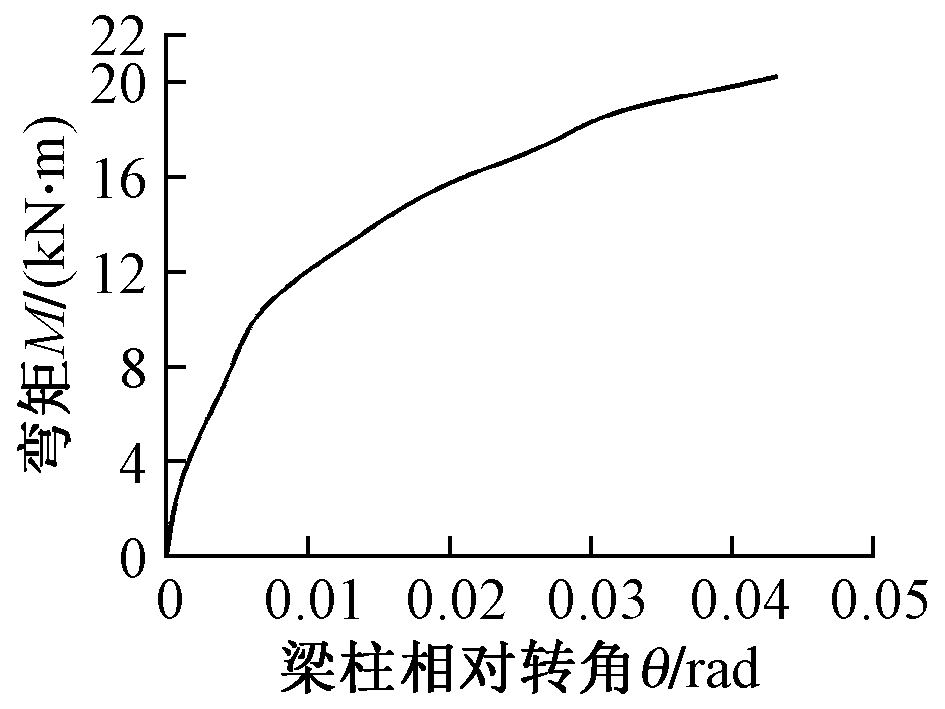

2.3.3 试验M-θ曲线

图10为试件TB-1试验M-θ曲线。结合试验现象分析, 试件TB-1在端板与柱翼缘发生分离之前, 节点弯矩承载能力的刚度值 (即曲线斜率) 基本保持不变, 由于螺栓发生错动, 使得刚度值明显变小 (图10中表现为弯矩值10kN·m) , 随着加载过程的进行, 节点柱翼缘的塑性变形加剧, 图10则表现为节点刚度值不断减小, 曲线逐渐趋于平缓, 这表明由于柱翼缘发生严重塑性变形后, 节点已经屈服, 丧失继续承载的能力。节点承受最大弯矩值20.2kN·m, 梁柱相对转角0.043rad。

图11为试件TB-2试验M-θ曲线。由图可知, 半刚性节点既能承受弯矩, 又具有较好的延性能力, 曲线整体的斜率随着加载的过程不断降低, 呈现出变小的趋势, 由于因为柱翼缘发生塑性变形后 (图7) , 曲线表现出非线性变化特征, 最终节点刚度值趋于0。节点承受的最大弯矩值为21.8kN·m, 梁柱相对转角0.055rad。

3 有限元模型

3.1 模型建立

3.1.1 基本设定

有限元软件ANSYS被广泛应用于各种设计和复杂问题的求解

材料参数 表2

|

材质 |

弹性模量 E/MPa |

屈服强度 fy/MPa |

极限抗拉强度 fu/MPa |

泊松比 |

|

Q235钢材 |

2.03×105 | 302 | 406 | 0.3 |

|

高强螺栓 |

2.06×105 | 900 | 1 000 | 0.3 |

图12为两种常用钢材本构关系, 对于Q235钢材, 破坏准则为钢材进入屈服阶段, 可用图12 (a) 本构关系, 其在一定程度上即可反映实际情况;对于高强螺栓, 采用图12 (b) 本构关系, 考虑其强化阶段。有限元分析选择von Mises屈服准则。

3.1.2 单元选取

根据ANSYS各种单元特性

3.1.3 模型网格划分

模型的大部分区域采用实体扫掠方式进行网格划分, 对于不能进行规则划分的区域, 可采用自由网格划分方式, 由于节点处以及接触部位的应力较为复杂, 可进行更为精细的划分, 但划分网格结果应既能保证快速的计算速度, 也应得到精确的计算结果。图14为螺栓和实体模型的网格划分情况。

3.1.4 边界约束及加载求解。

求解之前, 在型钢柱两端设置刚性约束, 并施加螺栓预紧力, 计算分析考虑非线性分析, 选择弧长法进行求解计算。

3.2 有限元分析

3.2.1 有限元计算结果

图15为非加劲肋半刚性节点在加载过程中变形和应力发展情况。节点破坏最先发生部位为节点柱翼缘处, 且在螺栓处变形最为明显, 图15 (a) , (b) 表明在节点连接处发生明显的应力集中现象, 随着荷载的增大, 最大应力逐渐贯穿至节点区域的柱翼缘, 梁柱节点连接端板和柱翼缘出现分离 (图15 (c) ) , 缝隙逐渐加大, 节点域柱翼缘发生明显塑性变形 (图15 (d) ) 。

图16为带加劲肋半刚性节点在加载过程中变形和应力发展情况。同图15的变化情况一样, 此半刚性节点在节点域柱翼缘处最先发生变形, 随着加载的进行, 梁柱节点连接端板和柱翼缘的分离 (图16 (a) ) 不断扩大, 柱翼缘处的最大应力逐渐贯穿至节点区域的柱翼缘, 见图16 (c) , (d) , 最终柱翼缘发生明显的塑性变形 (图16 (b) ) , 节点丧失承载能力。

3.2.2 有限元M-θ曲线

根据有限元计算结果, 可得到试件TB-1, TB-2的M-θ曲线, 分别如图17, 18所示。由图17可知, 加载前期 (荷载值不大) , 试件TB-1半刚性节点处所承受弯矩与梁柱相对转角呈现线性关系;弯矩约为16.0kN·m时, M-θ曲线切线斜率发生明显变化, 随后M-θ曲线呈现非线性关系, 弯矩变化幅度随着转角的增大而降低, 但依然不断增加;结合有限元模拟加载可知, 在M-θ曲线表现出非线性时, 半刚性节点处已发生塑性变形 (图15 (c) ) ;随着弯矩的增加, 螺栓处的柱翼缘塑性变形明显 (图15 (d) ) , 表现出弯矩增量不大, 梁柱半刚性节点的相对转角持续增大。试件TB-1的最大承载弯矩为23.8kN·m, 梁柱相对转角为0.048rad。

由图18可知, 试件TB-2的M-θ曲线在弯矩达到16.0kN·m之前近似为线性变化, 这表明节点刚度基本保持不变;当半刚性节点发生明显的塑性变形时, 弯矩约为20.0kN·m, M-θ曲线表现出明显的非线性变化规律, 随着转角的增大, 弯矩变化幅度逐渐减小, 这表明半刚性节点已发生较大的塑性变形, 柱翼缘钢材已进入屈服阶段。最终试件TB-2的最大承载弯矩为28.2kN·m, 梁柱相对转角为0.058rad。

4 试验与有限元对比分析

无加劲肋和带加劲肋半刚性节点的试验与有限元M-θ曲线如图19所示。由图19可知, 有限元模型分析的结果明显高于试验值, 主要原因是因为有限元模型是一种理想状态, 在建模中并没有考虑有些会降低试件承载能力的不利因素, 比如试件中存在的初始几何缺陷和残余应力、加载偏心和材料等缺陷以及实际存在的其他不利因素。然而在未考虑这些不利因素条件下, 所分析的曲线整体变化趋势和最后结果并没有发生很大的变化, M-θ曲线吻合程度较好。

5 加劲肋对半刚性节点力学性能的影响

从ANSYS分析结果的应力云图和变形云图以及试验现象可以明显地观察到, 由于加劲肋的存在, 会从一定程度上限制柱翼缘的变形情况。结合对比曲线可知, 加劲肋会提高半刚性节点的初始刚度, 当承受同样的弯矩时, 试件TB-2发生的转角小, 但最终能发生的转角却明显大于试件TB-1, 说明设置加劲肋在提高节点初始刚度的同时也能提高节点的延性;定量分析加劲肋对节点最大承受弯矩的影响:试验结果表明, 增加节点域加劲肋, 半刚性节点的弯矩承载能力能够提高8%;有限元分析结果表明, 设节点域加劲肋的半刚性节点的弯矩承载能力相比无加劲肋时提高18%, 证明加劲肋能够一定程度地提升节点最大承载能力。

从试验和有限元分析所表现出的节点破坏现象和过程可知, 无论是否在节点域设置加劲肋, 半刚性节点均会发生梁柱端板和柱翼缘分离的现象, 且应力集中发生在螺孔附近, 随着荷载的增大, 最大应力逐渐向梁柱端板和柱翼缘区域发展, 表明加劲肋并不会改变这种半刚性节点的破坏过程。考虑柱翼缘与连接端板厚度的差异, 这是由于端板和柱翼缘刚度值相差太大, 使得塑性变形首先在与螺栓相连接受力较大的柱翼缘上发生, 随即就会显著降低节点的刚度和半刚性节点试件的承载能力, 最终相应位置的柱翼缘被“扯”变形, 造成节点丧失承载能力。

综上可知, 设置节点域加劲肋后, 半刚性节点的变形趋势和破坏形式并未发生改变, 节点柱翼缘的变形程度减小, 抗弯承载能力有所提高, 但由于柱翼缘刚度较小, 这种提高作用并不显著。考虑实际工程情况, 若设置加劲肋, 提高节点承载力的效果并不显著, 反而给施工造成不便, 故在此钢框架节点域中可不必设置加劲肋。

6 结论

通过有限元分析和试验分别研究了节点域加劲肋对半刚性节点力学性能的影响, 根据上述现象和M-θ曲线可以得出以下结论:

(1) 半刚性节点不同于以往的完全刚性节点或者铰接节点, 它既能承受一定的弯矩, 也能发生一定的转角, 兼有刚接或者铰接的性能, 具有较好的承载能力和延性。

(2) 有限元分析结果和试验现象均表明, 在梁端荷载作用下, 节点的变形主要且首先发生在节点域的柱翼缘上, 并以靠近荷载点的螺栓孔为中心发生, 柱翼缘螺栓孔附近出现明显的应力集中现象, 随着加载的增大, 应力逐渐扩散至整个柱翼缘上, 节点破坏表现为柱翼缘局部塑性严重变形。

(3) 基于本文研究, 有限元和试验M-θ曲线表明, 节点受弯矩作用后发生转动, 节点刚度值随着荷载的增加而减小, 初始刚度为最大值。节点发生破坏时, 梁柱相对转角在0.04~0.06rad之间。

(4) 节点域设置加劲肋能增大节点的初始刚度和承载能力, 并能增加节点的延性, 但设置加劲肋不能改变节点破坏形式, 柱翼缘仍被“扯”变形, 最终因其柱翼缘屈服使得节点达到最大承载力。针对本文特定截面下的梁柱齐平端板半刚性节点, 试验研究及有限元分析结果均表明, 是否设置加劲肋对于节点承载能力的提高作用并不显著。

(5) 定量分析节点的极限承载能力可知, 设置加劲肋虽提高节点极限承载能力, 但提高作用并不显著, 因此对于此工程给定的端板和型钢的设计尺寸, 为方便装配式住宅施工, 可不设置节点域加劲肋。

[2] 李清扬, 任玉卓, 刘远鹏, 等.波纹腹板H型钢梁柱半刚性外伸端板连接性能研究[J].施工技术, 2015, 44 (20) :96-99.

[3] 杨万斌, 张燕, 任玉卓.波纹腹板H型钢梁顶底角钢半刚性节点研究[J].河北工程大学学报:自然科学版, 2015, 32 (2) :28-30, 35.

[4] 徐凌, 李晓龙.钢结构半刚性节点连接试验与性能分析[J].辽宁工程技术大学学报, 2006 (1) :66-69.

[5] 翁庆莲.钢框架梁柱T型钢连接节点的本构模型研究[D].南宁:广西大学, 2015.

[6] 舒兴平, 胡习兵, 熊曜.钢框架梁柱T型钢半刚性连接节点的性能研究[J].建筑结构, 2006, 36 (8) :6-9.

[7] ADEY B T, GRONDIN G Y, CHENG J R. Cyclic loading of end plate moment connections[J]. Canadian Journal of Civil Engineering, 2000, 27 (4) , 683-701.

[8] 樊宝锋. 钢结构梁柱端板连接节点的有限元分析[D].北京:北京交通大学, 2007.

[9] LOUREIRO A, MORENO A, GUTIERREZ R, et al. Experimental and numerical analysis of three- dimensional semi-rigid steel joints under non-ortional loading [J]. Engineering Structures, 2012 (38) :68-77.

[10] 吴兆旗, 张素梅, 姜绍飞. 梁柱外伸端板连接弯矩-转角性能有限元分析[J]. 应用基础与工程科学学报, 2010, 18 (6) :922-932.

[11] WU T Y, LIU G R. A differential quadrature as a numerical method to solve differential equations[J]. Computational Mechanics, 1999, 24 (3) :197-205.

[12] LAURA P A A, SUSEMIHL E A, POMBO J L, et al. On the dynamic behaviour of structural elements carrying elastically mounted, concentrated masses[J]. Applied Acoustics, 1977, 10 (2) :121-145.

[13] AVALOS D R, LARRONDO H, LAURA P A A. Vibrations of a simply supported plate carrying an elastically mounted concentrated mass[J]. Ocean Engineering, 1993, 20 (2) :195-205.

[14] 施刚, 石永久, 王元清, 等. 钢结构梁柱半刚性端板连接弯矩-转角全曲线计算方法[J]. 工程力学, 2006, 23 (5) :67-73.

[15] 钢及钢产品力学性能试验取样位置及试样制备:GB/T 2975—1998 [S].北京:中国标准出版社, 1999.

[16] 金属材料拉伸试验第一部分:室温试验方法:GB/T 228.1—2010 [S].北京:中国标准出版社, 2011.

[17] 龚曙光, 谢桂兰.ANSYS操作命令与参数化编程[M].北京:机械出版社, 2010.

[18] 刘相新, 孟宪颐.ANSYS基础与应用教程[M].北京:科学出版社, 2006.

[19] 柳长江, 顾强. 角钢连接半刚性节点的非线性有限元分析[J]. 建筑结构, 2005, 35 (6) :35-36, 78.