水力空化供热设备试验测试及效果分析

1 水力空化供热设备

1.1 空化现象概述

空化是水动力学领域的一种独特物理现象,对于一定液体,在一定温度下,由于压力降低在其内部汽化或形成气相的过程叫做空化[13]。空化在液体中形成的空洞称为“空穴”,球形空穴常被称为“空泡”[4]。从单个空泡角度来分析,空化分初生—发育—溃灭3个阶段。在空泡溃灭过程中会伴随高速微射流和强大冲击波,表现为空化机械效应;同时随着空泡内气体被压缩,热力学能增加,温度上升,表现为空化热效应;以水的空化为例,空泡中心的高温高压作用足以打开水分子中的O—H键,从而裂解为·H和·OH,进一步反应形成·HO2和H2O2等,表现为强氧化性的空化化学效应。以上3种效应统称为空化效应[5]。

1.2 空化供热国内外发展现状

空化研究可追溯到18世纪中叶,瑞士著名的数学家Leonhard Euler从理论上分析了液体内空化发生的可能性。直到19世纪末,人们才从船舶螺旋桨的破坏现象中首次切实地观察到空化的存在和其带来的严重危害[67]。自此,空化及空化效应、空蚀问题就成为水力机械、水利水电、水工建筑物及水下运动体等研究方向十分关切的课题。前期研究主要局限于空化过程伴随的空蚀问题产生的不利影响及消除办法,空化现象第一次得到正面应用是在军事领域,20世纪70年代,苏联利用空化技术研制出世界首款速度超过500km/h(300海里/h)的超空泡鱼雷[8]。20世纪初,国外科研人员开始关注空化效应的发生机理并从理论计算和试验测试两方面对此开展了广泛而深入的研究[9]。近些年欧洲和俄罗斯部分企业宣称已开发出高效空化供热产品,但关于该技术的学术研究鲜有公开报道。

我国于上个世纪50年代开始对空化技术进行研究探讨,但在近年出版的《液体空化技术应用》一书中仍未涉及空化供热方面[5],故此项技术在国内尚属初创阶段,具有较大的发展空间。

1.3 水力空化供热设备工作原理

空化有多种实现方式,其中水力空化是最简单、最易实现、能效相对较高、易自动化操作、可实现规模化生产且与供热系统中流体循环特性相契合的一种实现方式,尤为适用于供热系统。

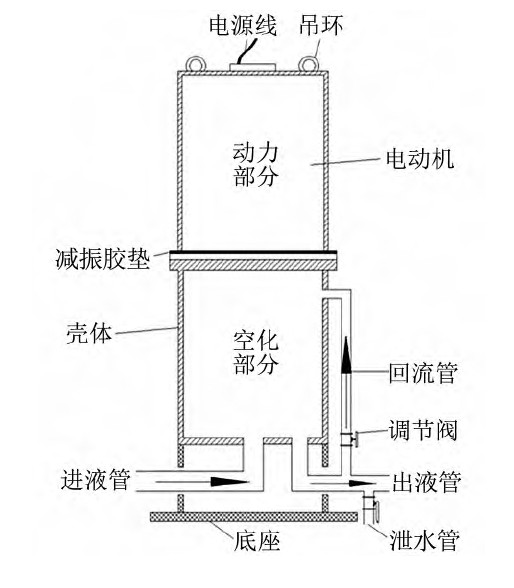

本文所述供热设备空化发生的核心单元为文丘里管结构,主体主要分为上、下两部分,依次为动力部分和空化部分,其结构如图1所示。其中动力装置为永磁同步变频电动机,通过在供回水管上引出旁通并流经电动机外周实现水冷式散热,兼顾了能源利用的高效性和设备运行的稳定性。涡流腔内涡轮为载热流体提供动能,可将其强力泵入焊接有空化发生装置的空化腔内,在文丘里管结构扩张段产生的低压作用下引发空化效应,最终实现对液体加热、加压及水质净化的效果。另外在出液管上开有回流管连接至涡流腔内,从而将未充分发生空化的液体再次泵入空化发生装置内实现二次空化,同时可通过调整调节阀开度以控制出水温度,满足用户端的具体需求。从用能角度看,该设备实质为电供热,能源转换路径为电能—机械能—热能。与传统电热水锅炉相比,该空化供热设备实现了一机对能源的多维利用,大大简化了常规供热系统,提高了能源利用效率。

图1 水力空化供热设备结构示意图

2 试验设计及平台搭建

2.1 试验系统设计

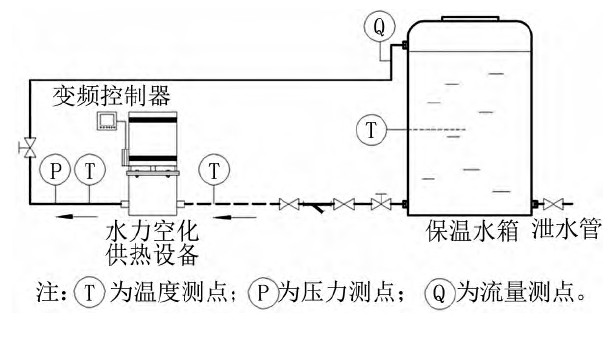

本试验系统参考GB/T 10820—2011《生活锅炉热效率及热工试验方法》[10]中的正平衡法进行热效率测试,由于该空化供热设备不同于常规电锅炉,且受试验条件及环境等因素的限制,本试验方法又不完全与正平衡法相同,而是将常规电锅炉供热试验系统中的散热末端替换为保温水箱,原理上为近似绝热试验,原理图见图2。

图2 试验系统原理图

保温水箱整体设计高度为1.9m,有效盛水高度为1.7 m,内部直径为1.2 m,实际容积为1 922.7L,采用全保温设计,内外胆之间充注聚氨酯发泡保温材料。另外试验过程中,设备及供回水管皆采取了保温措施,以减小环境对计算结果的影响。

2.2 数据采集设备及测点布置

根据GB/T 10820—2011《生活锅炉热效率及热工试验方法》[10]有关规定,生活电锅炉热效率及热工试验需测试锅炉输入热量和实际供热量,故本试验系统布置了水箱水温测点(传感器吊置于水箱中心,计算设备实际供热量)、耗电量测点(计算设备输入热量),为获得更加完整全面的运行数据,在此基础上又测试了该供热设备的供回水温度、循环水流量、供水压力、环境温度及系统水质。

为消除温度传感器带来的偶然误差,在供回水温度及水箱水温测点前后间隔约2cm处同时布置了2个温度传感器,试验现场布置如图3所示。综合考虑试验精度、可行性及经济性,本试验所采用的数据采集设备及其参数如表1所示。在实际应用过程中,流量计精度并未达标,但水箱容积一定,可通过水箱水温升精确计算一定时间内设备输出热量,故此误差对后续计算无影响。本试验实际进行时间为2019年11月25日13:20—15:30,地点为北京某实验中心。

图3 试验系统现场布置图

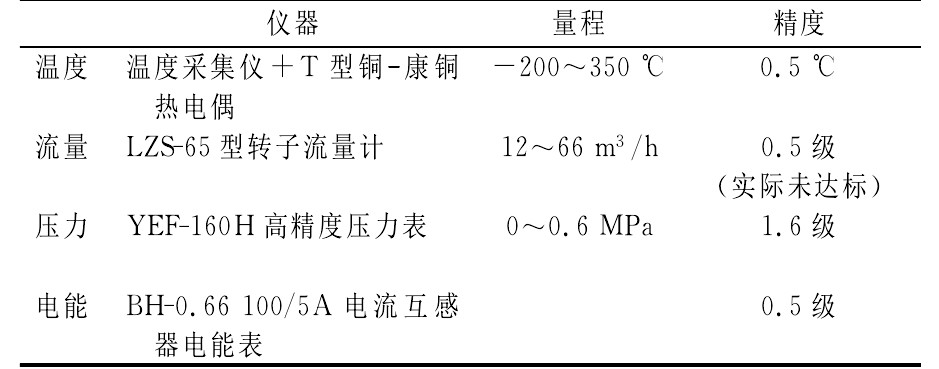

表1 数据采集设备仪器参数

3 试验测试结果及分析

3.1 误差分析

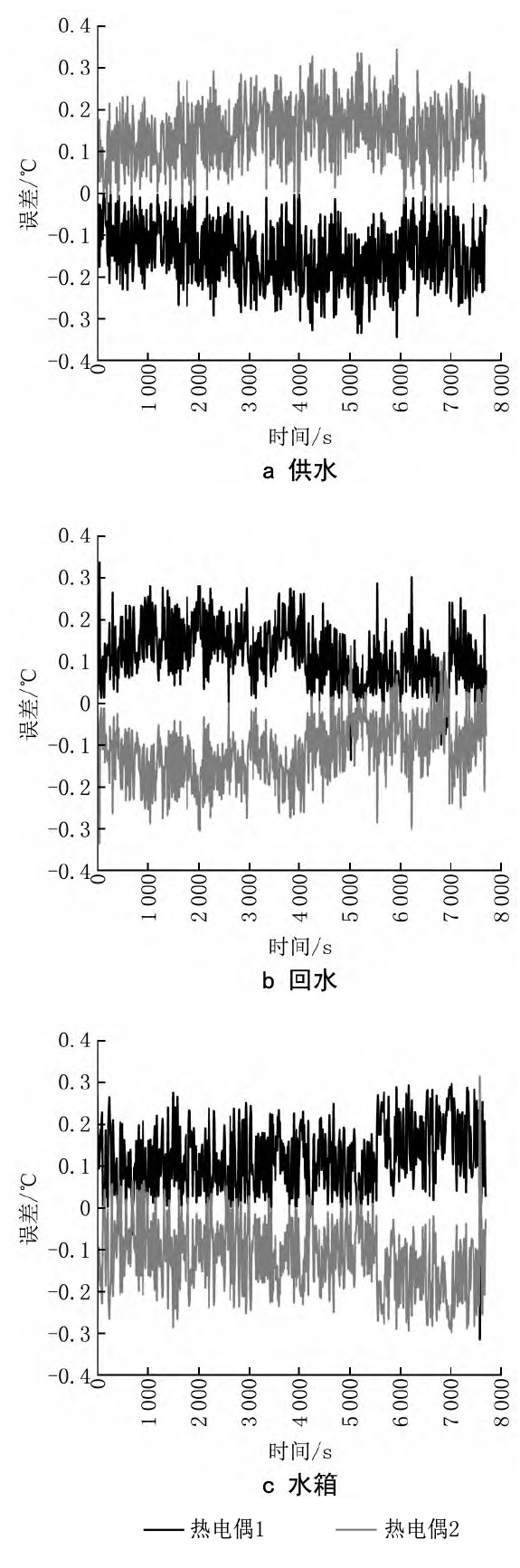

本试验认为1个温度测点上2个热电偶所测温度的平均值为该点管内液体的真实温度(忽略管壁热传导影响),由此可计算得出每个热电偶所测温度数据与真实值的差值,该差值代表该热电偶的精确度。

图4显示了供回水(G-1/2、H-1/2)及水箱(SX-1/2)温度测点热电偶所测温度数据与各自平均值的差值,可看出每个测点的2个热电偶误差线均呈上下分布,且几乎无黏连。从数值情况看,各热电偶测量误差集中在±0.40℃之间,各测点温度分布在20.25~60.73℃,由此可计算出本试验温度测点的满度相对误差为0.40℃÷(60.73-20.25)℃×100%=0.99%,误差较小,采集的数据可信度较高。

3.2 系统热响应情况分析

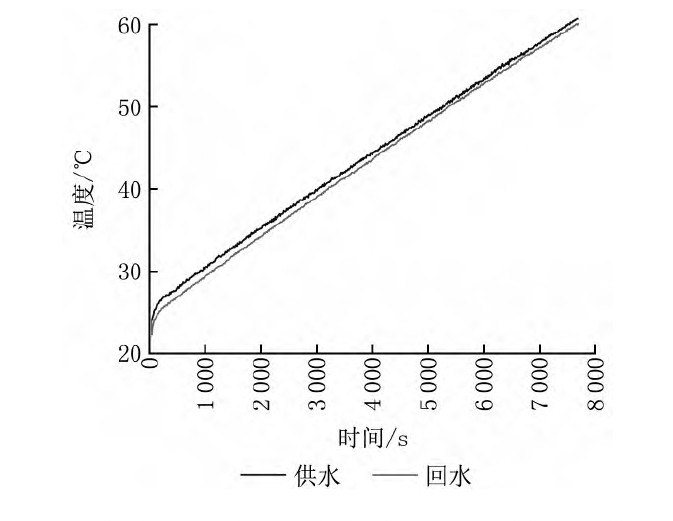

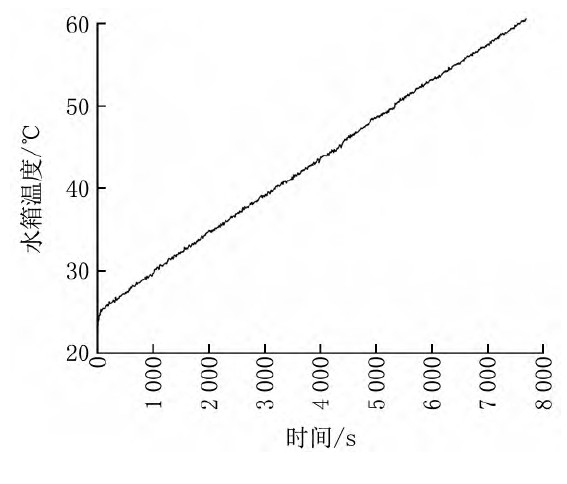

图5显示了该空化供热设备供回水温度随时间的变化趋势,试验开始前供回水温度分别为20.25、22.38℃,因设备开始测试前进行了试运行,同时水箱保温性能较好,水箱内水温高于环境温度,另外设备回水管和水箱直接连通,存在相互热传递现象,但供水管进水箱口高于水箱水面,并不与水箱内水连通,故随着设备向环境散热,供水管温度总体低于回水管温度。随着试验的进行,供回水温度均迅速上升,其中供水温度上升趋势更明显,图线更陡,斜率更大,但两者皆随时间逐渐趋于平缓,停机时供回水温度分别为60.73、60.64℃。图6显示了水箱水温升情况,由于试验初期水箱内水温不均匀,温度传感器布点不能真实代表水箱平均水温,故根据试验后期实测数据对前200s数据进行了拟合修正,最优模型为指数函数,拟合收敛达到10-9的容差值,拟合方程为

图4 各温度测点热电偶测量误差

式中t为水箱水温;τ为试验时间。

图5 空化供热设备供回水温度随时间变化趋势

图6 水箱水温随时间变化趋势

该曲线与时间τ=0轴的交点为(0,24.88),即水箱初始水温为24.88℃。根据试验安排,水箱水温达60℃时停机,实际停机温度在60.58℃,该过程共耗时7 700s,约2h8min。

3.3 瞬时热效率分析计算

为准确获得该空化供热设备的实时工作参数,以得出其最佳工作状态,对实时热效率ηi进行了分析计算,计算公式如下:

式中Pou为输出功率,kW,包含有效输出(加热)功率Pef和系统对外热损失功率Plo;Pin为输入功率,kW,可通过接有电流互感器的电能表测得。

因试验过程系统热损失影响因素较多且非稳态,再者考虑热源在实际使用中必定存在一定量的热损失,故不将系统对外热损失计入本次计算过程。

有效输出功率等于供热设备单位时间对系统内水的加热量,即

式中Qef为系统内水热能增量,kJ;Δτ为加热时间,s;c为水的比热容,取4.18kJ/(kg·℃);m为试验系统内水的质量,kg,根据供回水管径、长度、设备尺寸和水箱容量可得出水体积为1.97m3,初始温度下水的密度为997.30kg/m3,进而可计算出m;Δt′为Δτ时段内水箱的水温升高值,℃。

由式(3)可计算出某时间段内设备的平均热效率,由此代表该时间段内所有时刻的瞬时热功率。当所取计算时间足够短时,即可准确得到任意时刻的瞬时热功率,对时间取微元,可得

对式(1)求导数,可得

该导数方程为指数函数,因变量dt/dτ与自变量τ负相关,随着τ的增大无限趋向于0,说明水箱温升随着试验进行不断减小,且在未来无限远处趋向于绝对稳定。

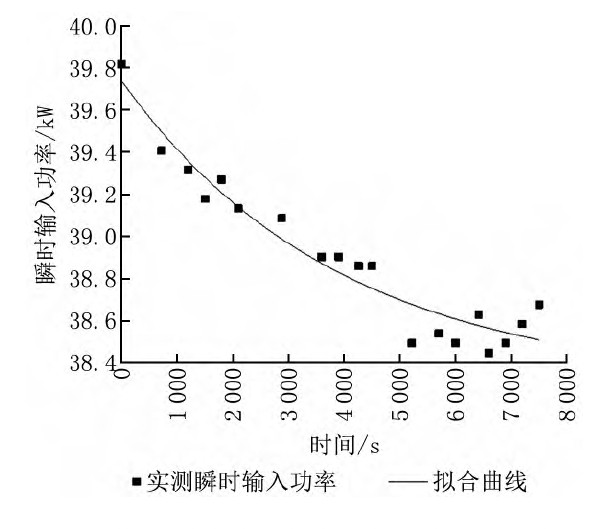

平均约5min记录一次总输入功率,其包括了除温度数据采集设备外试验系统所有用电器(空化供热设备电动机、变频器)的用电功率,变化趋势如图7所示。由图可知,瞬时输入功率随试验进行逐渐降低且趋于稳定,这是因为电动机刚启动时克服系统负载阻力做功最大,即电动机有功功率最大,由此计算的功率因数和瞬时功率也最大,随着系统运行,电动机负载越轻,功率因数和瞬时功率也越小。由于数据采集有一定的时间间隔,可能存在部分随机误差,对该实测数据进行拟合修正,最优模型为指数函数,拟合收敛达到0.01的容差值,拟合方程为

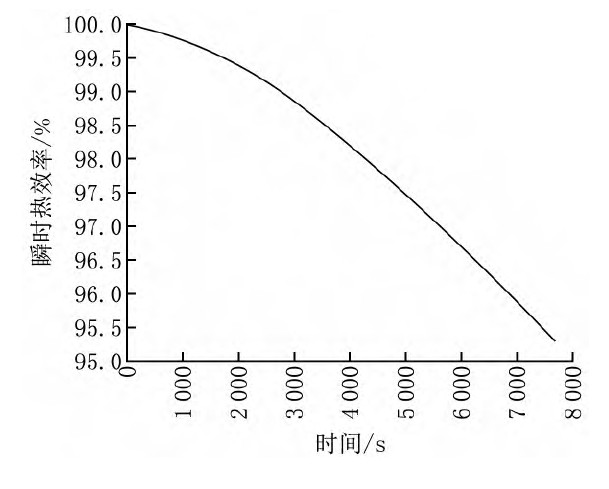

将式(4)~(6)代入式(2)中,计算得出试验过程中不同时刻空化供热设备的瞬时热效率,如图8所示。

从图8可以明显看出,本试验所用空化供热设备的瞬时热效率随试验进行逐渐下降,曲线总体呈抛物线型,越接近试验后期,斜率越陡。整个试验过程,热效率最高值为99.99%,出现在设备启动初始时刻;最低值为95.30%,出现在关机时刻。该空化供热设备热效率前后降低了4.69%,主要原因有二:一为随着系统水温升高,设备、管路及水箱向环境的散热量变大;二为空化发生段产生的空泡与温度升高的回水间温差减小,不利于空泡溃灭过程的热量传导,从而导致热效率降低。

图7 不同时刻瞬时输入功率及其拟合曲线

图8 不同时刻空化供热设备的瞬时热效率

通过以上分析得出,该空化供热设备的热效率随着系统水温的升高而下降,且呈加速降低趋势。

3.4 综合热效率分析计算

从温升过程计算得出的瞬时热效率仅代表某一时刻空化供热设备的运行情况,影响因素众多,其中任一因素发生变化,都会对计算结果产生较大影响,要想求得较为精确的热效率,一方面需控制各因素波动范围,另一方面需将其变化对结果造成的影响降至最小。以下计算方法从宏观角度出发,综合考虑各影响因素,对中间过程存有一定容错率,结果较为精确。综合热效率ηc计算过程如下:

式中Qou为空化泵总产出热能,kJ,由水箱内水的得热量Qef和系统对外散热量Qlo组成;Qin为试验时间内电源总输入能量,kJ。

同上,此处不计入系统对外散热量。

式中h1、h2分别为系统内水的初、末比焓,kJ/kg。

电源总输入能量可从电能表查得,累计共耗电83.96kW·h;水箱内水比焓增加149.22kJ/kg,易得系统水体共吸收热量293 169.70kJ。最终得出不计热损失时,该空化供热设备的综合热效率为96.99%。

3.5 供回水压力分析

试验过程中该空化供热设备的供水压力较为稳定,基本维持在0.190 MPa,回水压力由水箱水面高度计算得出,为0.017 MPa,供回水压差为0.173 MPa。扬程H可通过下式计算:

式中Δp为供回水压差,Pa;ρ为水的密度,取997.3kg/m3;g为自由落体加速度,取9.8m/s2;Δv为供回水流速差,m/s,实测系统流量为38m3/h,设备供/回水管管径为DN70/DN80;Δz为供回水压力测点高差,m,为0。

由此可计算得出其在试验流量下的扬程H=17.69m。

3.6 系统水质分析

将发生空化后的水样委托第三方进行水质检测,其中空化前后水的硬度和钙镁离子含量如表2所示。由数据可以看出,空化后水的硬度和钙镁离子含量皆低于空化前。空化后水样的核磁共振频谱检测结果显示:其半峰宽值为54.82 Hz,为标准的小分子团水,此为空化机械效应产生的高速微射流和强大冲击波作用的结果,该过程同时可打散水中成垢物质。

表2 空化前后水的硬度及钙镁离子含量mg/L

根据文献[11]的研究成果,通过比较有无水力空化作用下成垢物质情况和试件表面的结垢情况可以看出,在空化效应的作用下,液体内成垢物质明显减少,且试件表面几乎无结垢现象,说明空化可有效解决供热中的结垢问题。

本文引用格式:罗继杰,訾冬毅,张腾,等.水力空化供热设备试验测试及效果分析[J].暖通空调,2021,51(6):136-140,56.

[2] BRENNEN C E.空化与空泡动力学[M].王勇,潘中永,译.镇江:江苏大学出版社,2013:9

[3] BRENNEN C E.Cavitation and bubble dynamics[M].New York:Oxford University Press,1995:1

[4] 黄继汤.空化与空蚀的原理及应用[M].北京:清华大学出版社,1991:1

[5] 蔡军,淮秀兰,刘斌,等.液体空化技术应用[M].北京:科学出版社,2019:16 -20

[6] KNAPP R T,HAMMITT F G.空化与空蚀[M].水利水电科学研究院,译.北京:水利出版社,1981:8 -9

[7] 杨娟丽.万家寨水电站水轮机转轮空化性能的预测研究[D].北京:中国农业大学,2005:3

[8] 赵卫.超空泡高速鱼雷技术综合分析[D].哈尔滨:哈尔滨工程大学,2005:2-3

[9] 邹丽,孙铁志,马相孚.热力学敏感流体空化基础理论与数值计算[M].北京:科学出版社,2018:4-13

[10] 中国标准研究中心,西安节能监测中心.生活锅炉热效率及热工试验方法:GB/T-10820—2011[S].北京:中国标准出版社,2011:8

[11] 李虹霞,淮秀兰,李勋锋,等.水力空化防除垢实验研究[J].工程热物理学报,2010,31(9):15311534